机床的名字是毛主席给起的,他说它是生产机器的产床,后来就叫它机床了。那么接下来就跟小编一起看下中国机床的发展历程吧!

中国机床工具行业用60年的时间追赶了世界工业发达国家200余年发展的历程,特别是改革开放后取得的举世瞩目的高速发展。从1949年全国生产皮带简易机床1600台,发展到2008年金属切削机床产量达到61.7万台,其中数控机床12.2万台。2008年中国成为世界第三机床生产大国,机床出口居世界第六位。

我国机床发展历程

1949年建国至1952年国民经济恢复时期,国家把机床工具行业放在重要位置,实现了从无到有,初步建成了中国的机床工具行业的框架。1950年周恩来总理在访问前苏联时指示,国家进口的各类机床11115台,首先用在机床工具工业建设上。当时,在前苏联的援助下,改造和新建18个机床厂和四个工具厂,确定产品分工与发展方向,俗称“十八罗汉、四大金刚”,形成了行业的骨干。在国民经济恢复时期,机床行业共向全国提供30个品种,24500余台机床。

1953~1957年“一五”期间,是机床工具自身发展建设的阶段。机床主要采用前苏联图纸或仿制品达到204种,累计向全国提供了10.4万台机床,主要服务于国家的重工业和机械工业的建设。

1958~1962年“二五”期间,是我国机床工具行业完善提高阶段。重点发展重型机床、精密机床、锻压机床等门类,机床产业实现基本齐全,专业研究院所达到37个。到1962年底,我国机床仿制品比例从“一五”期间的78.5%下降到33.2%。国民经济发展对高精度精密机床需求日益增长,当时国内还不能生产高精度精密机床,国外进口没有外汇支持,欧美又技术封锁,原苏联也中止供货,只能自力更生。全行业组织“会战”,到1965年底,累计掌握的高精度精密机床品种达26种,我国有了高精度精密机床产业。

1966~1975年“三五”、“四五”期间,处于文化大革命时期。国家建设第二汽车制造厂,需要的工艺装备品种多、数量大,其中不少是高效、精密、大型、专用的自动化设备或自动线。1966年初,一机部二局成立了装备“二汽战役”办公室,制定各项规划,组织设备设计与制造。机床工具行业陆续向“二汽”提供了专门开发的产品,满足了“二汽”所需机床设备的80%,资金只占20%,验证了我国机床工具行业在当时已具备向大型建设项目提供成套装备的能力。

1976~1980年“五五”期间,向全国提供机床品种达到2823种。

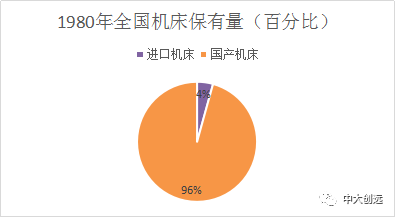

1980年金切机床新品种达到994种,提供机床10.03万台,产值14.9亿元,其中数控机床692台。至1980年全国机床保有量达到283.26万台,其中进口各类机床累计61415台,仅占4.3%。

1980年以后中国机床工具行业进入新的历史发展时期,加快向社会主义市场经济转轨。

1981~1985年“六五”期间,是我国数控机床的起步阶段。该时期,机床工具行业共引进了113项国外技术,其中金属加工机床65项;自行开发了1225种新产品。中国的机床开始批量出口至44个国家和地区,本期累计出口机床32038台,出口金额42140.3万元。1985年全国机床保有量269.57万台。

1986~1990年“七五”期间,是我国数控机床与国外的合作生产阶段。机床市场开始向国际市场进发,金切机床出口到128个国家和地区,由1985年的0.18亿美元增长至1990年的1.92亿美元,增长10.48倍。五年累计出口金切机床10.16万台,出口金额6.64亿美元。

1991~1995年“八五”期间,是我国数控机床具有自主知识产权阶段。

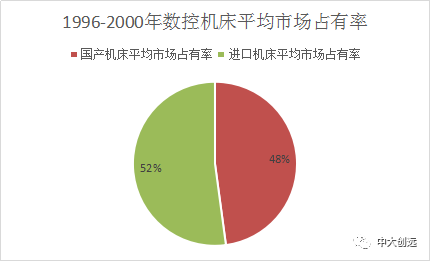

1996~2000年“九五”期间,是我国数控机床提高市场占有率时期。机床消费总量达到171.01亿美元,国产机床平均市场占有率47.87%,1996年仅达到36.89%.“九五”期间累计工业总产值1737.88亿元,提供各类机床80.18万台,其中数控机床4.73万台,2000年产值数控化率8%.数控机床品种超过1500种,能够生产五轴联动加工中心、车削中心、高速高精数控机床。

2000年机床工具行业工业总产值393.42亿元,其中数控机床产量1.40万台,产值达到17.15亿元。 2000年后中国机床工具工业实现了跨越式高速发展。进入新世纪,国家实施振兴装备制造业的重大国策,明确提出发展大型、精密、高速数控装备和数控系统及功能部件为十六项重点振兴领域之一,改变大型、高精度数控机床大部分依赖进口的现状,满足国民经济发展,特别是满足国家重点工业领域发展的需要。在国家的政策支持、推动和市场需求拉动下,数控机床产业实现跨越式发展。数控机床产量逐年以两位数增加,从2000年的1.4万台增加到2008年的12.2万台,提前完成“十一五”规划年产10万台的目标;数控机床国内市场占有率也从21%提高到40%以上,代表数控技术先进水平的五轴联动机床也打破了国外封锁。

改革开放的30年里,我国的机床工业在技术上、产量上发展迅猛。用户遍布各行各业的同时还陆续出口。由于经济稳定发展、市场需求旺盛,在2001年—2008年的8年间,金属切削机床产量从19.2万台增至61.7万台,增加3.2倍;数控机床从1.7万台增至12.2万台,增加6.9倍;加工中心产量,从447台增至8000余台,增加18倍。

“十二五”期间确定了“高端数控机床与基础制造装备”重大专项,在2017年6月26日,科技部会同工业和信息化部组织召开的“高档数控机床与基础制造装备”国家科技重大专项成果发布会中介绍,2009年至2016年,数控机床专项共安排课题562项,中央财政资金投入91.14亿元。累计申请发明专利3956项,立项国家及行业标准407项,研发各类新产品、新技术2951项,新增产值约706亿元。高档数控系统打破国外技术垄断,关键功能部件实现批量配套。国内市场占有率由不足1%提高到了5%左右。

随着我国经济持续稳定发展,机床工具行业面临着战略发展机遇,正处在由机床制造大国向机床制造强国发展的历史转折阶段。相信在供给侧结构性改革及一带一路的政策指引下,我国机床工具行业将把握未来发展机遇,向机床工具制造强国迈进!

(引申阅读)

中大创远发展历程

2004年,湖南中大创远数控装备有限公司成立。

2005年,取得IS09001:2008/GB/T19001-2008认证,荣获国家创新基金项目,省重点产业技术开发项目。

2006年,研制出全数控螺旋锥齿轮磨齿机YK2050,打破国际垄断;研制出全球******数控螺旋锥齿轮磨齿机YK20100,获湖南省科学技术进步一等奖;成为数控螺旋锥齿轮机床国家标准制定者。

2007年,研制出全数控螺旋锥齿轮铣齿机YK2250、YK22100,全数控螺旋锥齿轮研齿机YK2560;全数控螺旋锥齿轮铣齿机、磨齿机、研齿机和检齿机被科学技术部认定为国家重点新产品。

2008年,获湖南“小巨人”计划企业;被湖南省科技厅定为高新技术企业。

2009年,高精度锥齿轮数字化加工成套设备YK20100/YK22100获湖南名牌,被评为省级技术中心,承担国家重点创新基金项目。

2010年,研制YK9560全数控锥齿轮检查机,获质量兴湘万里行魅力企业。成功交付国内******的1米6磨齿机。

2011年,首家生产能进行Face-milling和Face-hobbing两种方法加工工件的全数控螺旋锥齿轮机床。

2012年,完成YKA系列机床的优化与定型,完成瓦古里结构性能提升;全面提升磨齿机的效率及精度,性能替代进口。

2013年,实现电主轴自主开发与研制,转速达12000rpm;完成了全工序加工软件的开发。

2014年,完成CY系列高端铣齿机、磨齿机及FH刀盘和刀条系列的开发;完成TCA、EASE-OFF软件开发;完成FH等高齿技术开发,及实现了所有螺旋锥齿轮的加工制造闭环。

2015年,荣获自主创新十佳奖,承担了高端数控机床国家重大专项,批准两项国家正式标准被批复。圆弧齿、摆线齿两种齿制的加工设备全部成套并实现产业化生产。

2016年,由公司自主研发和申请一种螺旋锥齿轮加工机床荣获中国专利优秀奖,并承担CY35G全数控六轴六联动螺旋锥齿轮磨齿机床荣获湖南省战略性新兴产业科技攻关类重大专项,成为长沙市智能制造示范企业,全面实现摆线齿加工制造成套产品的产业化生产和理论研发成果的成熟运用;全新全功能的FaceMilling技术软件的成功发布,并实现了制造闭环。

2017年,组建湖南省数控螺旋锥齿轮装备制造工程技术研究中心。